菜 单关 闭

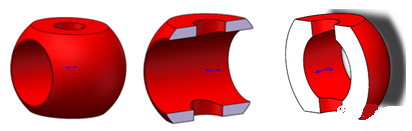

DN80球阀球体应用于核电站管线领域。该零件材质为不锈钢F316L,三维形状如图1所示。

图1 DN80球阀球体 零件三维图

论文中,作者在多向模锻生产线上进行球阀球体的闭式挤压成形,锻件随零件形状设计,没有拔模斜度和飞边等余料,材料利用率高,成形质量好。闭式挤压工艺的实现,除了在多向模锻生产线等专用设备上进行生产,也可以通过模具结构的设计实现在普通模锻设备上制造。现将该锻件在普通模锻设备上的闭式挤压设计过程叙述如下:

一、闭式挤压工艺设计:

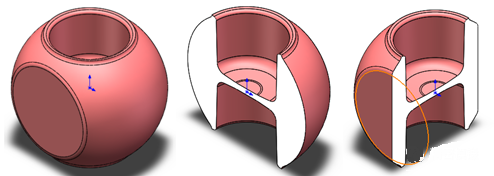

1、根据DN80球阀球体零件图和锻件设计规范绘制其锻件图:锻件余量为2~3mm,尺寸外形公差+1.5/-0.7;内孔公差+0.7/-1.5,锻件错差及飞边≤1mm;

2、以锻件的最大截面为分模面,模具分为上下冲头、上下凹模四部分组成;

3、锻件内孔设计拔模斜度,且下孔斜度小于上孔,使锻件留在下凹模,并使用下顶杆将锻件顶出。

4、锻件连皮在内孔中部,采用斜底连皮,便于变形时的金属流动。

由此确定的锻件如图2所示

图2 DN80球阀球体 锻件三维图

锻件重量5746g,略大于论文中的重量。考虑锻件在模腔内准确定位,确定下料尺寸Φ75×163 mmxmm。

选定的设备为闭式单点曲柄压力机,设备配备有下顶出机构,也可以选择热模锻压力机或者摩擦压力机等设备。

为实现该锻件的闭式挤压成形,模具结构较为复杂,上下凹模均采用浮动结构。锻件在上冲头的作用下镦粗变形,上下凹模在滑块作用下闭合并贴紧,保证锻件在封闭型腔中变形。

为避免设备闷车,在锻件上下内孔口部留有纵向飞边槽。

当然,模具上也可以不再设置纵向飞边槽。当下料偏大,锻件充满后,多余金属会迫使上下凹模在分模面处分开;当料温过低或者下料偏小,导致锻件充不满,可能伴随着上下凹模从分模面处分开。

该锻件的采用立式挤压的闭式锻造过程为:带锯床下料Φ75×163——箱式电阻炉加热至1180℃——曲柄压力机闭式挤压成形——后处理。

二、闭式挤压模拟过程:

运用Deform-3D软件对锻件闭式模锻变形过程进行模拟。

由于圆棒料、模具结构的对称性,取圆棒料和模具的1/4进行模拟运算。

锻件材料:不锈钢AISI-F316L;

下料尺寸:Φ75×163 mm x mm;

模拟温度:1150℃;

球阀球体锻件的锻造过程为:采用去氧化皮装置或者轻微的立式镦粗将圆棒料表面的氧化皮去除干净,然后将圆棒料竖直放置在下冲头上,上冲头和上凹模随设备滑块向下运动,此过程中,上冲头首先接触棒料,并迫使其自由镦粗,直至上凹模接触下凹模;然后,上冲头和上下凹模均继续向下运动直至锻件充满,上下凹模在浮动装置的作用下,以相同的速度下降;最后,设备回程,上下凹模和上冲头回程,与下压过程相反,设备滑块触动下顶出开关,锻件顶出。

从模拟过程可以看出:

1、球体锻件的变形过程为:圆棒料在上冲头的作用下,先进行自由镦粗,高度降低直径增加,圆棒料在上下凹模合模后接触凹模型腔,并在封闭型腔内继续镦粗直至锻件成形。

2、由锻件的成形压力曲线可知:锻件刚好充满模膛是模拟过程第330步,上冲头的成形压力为115x4=460 t,上下凹模的合模力为94.6x4=378.4 t,则选定的设备为成形力在1200T以上模锻压力机。

3、锻件以镦粗和挤压变形为主。锻造过程没有紊流、回流等现象发生。金属流线连续,并沿锻件外形分布。

4、锻造结束时的模具温度为:上冲头最高728℃;下冲头最高744℃;上凹模最高711℃,下凹模最高602℃。模具材料可选择5CrNiMo或H13等红硬性好的材料,在实际生产中,注意及时冷却模具,避免模具温度升高过大发生塑性变形,导致锻件表面质量降低。

三、总结与展望:

通过对比球体锻件的闭式挤压成形模拟过程,得到以下结论:

1、DN80球阀球体锻件采用闭式挤压工艺一次锻造成形,材料利用率高,成形质量好。

2、闭式挤压工艺的实现,可以在多向模锻等专用设备上实现,也可以通过模具结构的设计在普通模锻设备上实现。

3、在普通模锻设备上实现球体锻件的闭式挤压成形,模具需采用浮动凹模结构,预应力组合凹模结构,导柱导套结构等,对设备空间和模具设计的要求较高。

4、在普通模锻设备上闭式挤压时,需要设计余料槽,当坯料过大或者成形温度较低时,均可能造成上下凹模在成形末期分开,导致锻件充不满,甚至损坏模具。

扫一扫产品询价